私たちの身近な存在でもあるセラミック。陶器や医療機器など、様々なものに使用されていますが、どのようなものなのか詳しくは知らないといった人も多いのではないでしょうか。今回は、用途多数のセラミックについて詳しく解説していきます。セラミックスとの違いや特徴もあわせて紹介するので、気になる人は是非一読下さい。

目次

セラミックとは

固体材料と呼ばれるものの内、金属材料(鉄・アルミ・合金・金など)と、有機材料(プラスチック・ナイロンなど)を除く、無機固体材料(ガラス・セメント・ダイヤモンドなど)がセラミックです。

セラミック・金属・樹脂(プラスチック)をまとめた総称として、「三大材料」と呼ばれることもあります。セラミックの語源は、ギリシャ語の「keramos(粘土を焼き固めたもの)」といわれており、広い意味でいうなれば、古代の素焼き器や陶磁器類もまた、セラミックといえるでしょう。

セラミックスとの違い

セラミックを調べていたりすると、セラミックスという言葉を見かけたことがある人も多いでしょう。セラミックとセラミックスとの違いは、明確な定義はありません。

名詞として使用する場合はセラミックス、形容詞として使用する場合はセラミックのような使い分けと、原材料はセラミック、セラミックを加工して作られたものをセラミックスと使い分けることが多いようです。

業種や時代によって、セラミックの呼び方に若干の変化があるようですが、セラミック・セラミックスは同義語と認識してよいでしょう。

金属や樹脂(プラスチック)との違い

金属や樹脂(プラスチック)との違いは、硬度や摩耗性、絶縁性に耐食性など、多岐に渡ります。セラミックは金属や樹脂よりも優れている点が多く、劣っているのは、脆性・加工性・熱衝撃破壊特性の3つに留まる傾向にあります。金属や樹脂との違いをまとめた表は、以下の通りです。

| 金属・樹脂よりも優れている部分 | 金属・樹脂よりも劣る部分 |

|---|---|

| 硬度 | 脆性 |

| 耐摩耗性 | 加工性 |

| 耐熱性 | 熱衝撃破壊特性 |

| 耐食性 | - |

| 化学的安定性 | - |

| 耐薬品性 | - |

| 寸法安定性 | - |

| 絶縁性 | - |

| 熱膨張係数 | - |

セラミックの原材料

セラミックの原材料は、無機化合物材料・アルミナ・シリコン・ダイヤモンド・珪石・粘土といった、天然の材料などです。中でもアルミナは、高硬度・耐熱耐摩耗性・耐蝕性に特に優れた材料なため、セラミックの原材料として最も多く使われています。

ファインセラミックとは

セラミックという言葉と同じぐらい耳にするのが、ファインセラミックスです。ファインセラミックとは、高純度に精製された多種類の原材料から作られるセラミックになります。従来のセラミックより、高性能で耐性が高いのが特徴です。

セラミックの特徴

セラミックスの最大の特徴は、硬さです。他にも、摩耗しにくい・耐熱性がある・腐食に強いなどの特性を持ちます。その硬さは、地球上で最も高い硬度を誇るダイヤモンドに匹敵し、タングステン(超硬金属)よりも硬いのですが、硬度が高い故に、割れやすいのがデメリットです。

しかし、セラミックは様々な元素と合わせやすいことから、元素を組み合わせてデメリットを緩和したり、特徴を強化したりすることができます。

セラミックの製造方法

セラミックは、調合→成形→焼成を経て完成します。調合では原材料を目的に合わせて練り合わせ、形成で型を用いて必要な形にします。最後に焼成し、必要であれば二次加工を行なえば完成です。

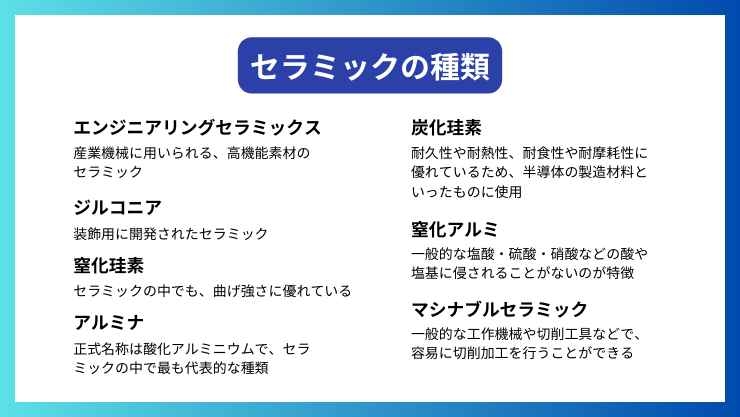

セラミックの種類

セラミックは、様々な元素を組み合わせて作られるものなため、いくつかの種類があります。どのような種類があるのか、見ていきましょう。

エンジニアリングセラミックス

産業機械に用いられる、高機能素材のセラミックです。耐熱性や耐薬品性、耐摩耗性に高靱性、高剛性に優れています。そのことから、エンジンや電子部品、半導体装置にヒーター部品などに使用されています。

ジルコニア(ZrO2)

装飾用に開発されたセラミックで、安定化ジルコニアやキュービックジルコニアとも呼ばれます。融点が2700℃と高く、耐熱性に優れているのが最大の特徴です。高い硬度や耐薬性、耐食性なども通常のセラミックと同様に備わっているため、カッターの刃や摺動部・高靭性部・搬送部材などに使われています。

窒化珪素(Si3N4)

セラミックの中でも、曲げ強さに優れているのが特徴です。高温状況でも高強度を誇り、

溶融金属には侵されにくい性質を持ちます。ただし、塩酸や硝酸、フッ素などに侵されるので、注意が必要です。

アルミナ(Al2O3)

正式名称は酸化アルミニウムで、セラミックの中で最も代表的な種類です。耐摩耗・耐熱・電気絶縁性に優れている上、価格も安価で供給量も多いのが特徴です。大量生産に適しているセラミックとして流通しています。

炭化珪素(SiC)

1400℃以上の高温にした時の、機械的強度の劣化が少ないのが特徴です。その他にも、耐久性や耐熱性、耐食性や耐摩耗性に優れているため、半導体の製造材料といったものに使用されています。

窒化アルミ(AIN)

一般的な塩酸・硫酸・硝酸などの酸や塩基に侵されることがないのが特徴です。また、粉末状態の場合は水と反応する性質を持つため、粉末状態の場合は乾燥した環境での保存が必須になります。

マシナブルセラミック

従来の硬いセラミックとは特性が少し違い、一般的な工作機械や切削工具などで、容易に切削加工を行うことができるのが特徴です。

セラミックの製造工程は、調合→成形→焼成がメジャーですが、必要な大きさのセラミック材料を削加工するだけでよいので、納期が短い場合や高精密加工品の製作、医療用機器に化学機器といったものなどに用いられます。

セラミックコーディングとは

セラミックは物を作るだけでなく、素材のコーティングをすることも可能です。セラミックで表面を覆うことによって、素材を保護したり新しい機能を持たせたりすることができます。セラミックコーティングにも様々な種類があるので、いくつか見ていきましょう。

セラミック溶射

セラミック溶射は、セラミックを溶解し、母材へと吹きかけるコーティング技術です。吹きかけることで効率的にセラミックの厚膜を形成できます。

PVD法・CVD法

加工方法や素材によって、母材に新しい機能を持たせるコーティング技術です。加工方法や素材による新機能例は、以下をご覧下さい。

| 素材 | 新機能 |

|---|---|

| 【窒化物系コーティング】 窒化チタン(TiN)・窒化クロム(CrN)など | 耐摩耗性や耐熱性を向上 |

| 【酸化物系コーティング】 酸化アルミ(Al₂O₃)や酸化珪素(SiO₂)など | 耐熱性や絶縁性の向上 |

| 【炭化物系コーティング】 炭化チタン(TiC)や炭化珪素(SiC) | 耐摩耗性、耐溶着性の向上 |

上記の他にも、合金膜や多層化膜によるコーティングといった、様々なコーティングによって付加価値を付けられるのがメリットです。

SGNコーティング(セラミックコーティング)

SGNコーティング(セラミックコーティング)は、遠赤効果や耐熱性、非粘着性などを目的として行なわれる技術です。フライパンや鍋などの調理器具にも施されていることが多く、セラミックコーティングの特性で、食材のこびりつきや焦げ付きが起こりにくくなっています。

セラミックの活用例

セラミックの活用は、空気清浄機のフィルターや半導体、人工歯に調理器具など、多岐に渡ります。その他にも、あまり知られてはいませんが、風邪薬の中にも薬成分から胃粘膜を保護するために、タルク(Mg3Si4O10(OH)2)というケイ酸塩セラミックスが含まれています。

まとめ

セラミックは、多くの分野で様々なものと組み合わされ活用されています。そのため、今や現代人の豊かな生活には、セラミックが必要不可欠です。今後も研究開発が進めば、新たなセラミックが誕生し、よりよい未来へと導いてくれるかもしれません。